Anwendungen

Zustandsüberwachung

Zustandsüberwachung ist die Anwendung von Technologien zur digitalen Transformation, um die Maschinenauslastung und andere Parameter zu verfolgen, die zu einem optimierten Produktionszyklus führen. Bei der Zustandsüberwachung werden digitale Industrielösungen wie IIoT-Geräte und Edge-Computing-Geräte eingesetzt, um die Maschinenleistung sowie die unmittelbare Umgebung in der Fabrik zu überwachen.

Wenn wichtige Leistungsindikatoren oder Parameter wie die Gesamteffizienz der Anlagen, die Gesamteffektivität des Betriebs, die effektive Gesamtleistung der Anlagen oder die Durchsatzqualität verfügbar sind, bedeutet dies, dass von Zustandsüberwachung die Rede ist. Die Zustandsüberwachung bildet auch die Grundlage für die Anwendung von Strategien zur Wartung Predictive Mainteinance und zum Condition Monitoring.

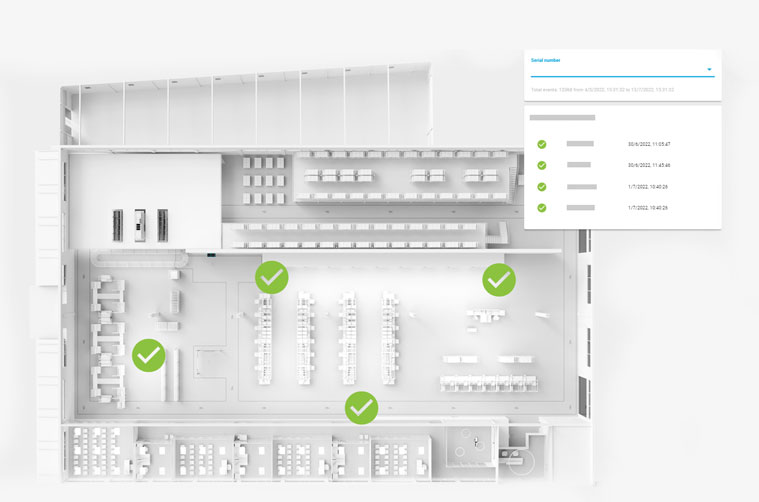

3D-Echtzeitmodell

Datenerfassungs- und Analysetools wie Edge-Computing-Hardware und IoT-Lösungen werden ständig in den Anlagen eingesetzt, um verschiedene datengesteuerte Strategien zu implementieren. Der digitale Zwilling führt alle von diesen Technologien erfassten Daten in einer virtuellen Umgebung zusammen, um den genauen und aktuellen Betriebszustand einer Industrieanlage widerzuspiegeln.

Mit einem digitalen Zwilling erhält ein Unternehmen ein virtuelles Spiegelbild seines Fabrikbetriebs in Echtzeit. Die Datenerfassungstools versorgen den digitalen Zwilling mit dem Echtzeitstatus der Betriebsabläufe in der Fabrik. Der digitale Zwilling kann dann auf vielfältige Weise genutzt werden, um die aktuelle Produktionsleistung zu verbessern und das Wachstum der Industrie 4.0 voranzutreiben.

Die verbesserte Virtualisierung von Fabrikdaten vereinfacht Industrie 4.0-Strategiesitzungen sowohl für technische als auch für nicht-technische Mitarbeiter.

Optimierungsentscheidungen können nahezu in Echtzeit getroffen werden, solange der digitale Zwilling ständig mit genauen Daten versorgt wird.

Die Möglichkeit, die Ergebnisse des digitalen Zwillings an intelligente Geräte, webbasierte HMIs und Smartphones zu übertragen, erleichtert ebenfalls den Zugriff auf die Daten in der Fabrik und unterstützt Initiativen zur Fernüberwachung.

Fügen Sie Ihren Dashboards eine Dimension hinzu

CORVINA ist bereit für den Einsatz von 3D-Dashboards. Neben dem klassischen 2D-Synoptic-Tool ist jetzt auch ein vollständig navigierbares 3D-Synoptic verfügbar.

Digitale Zwillinge waren noch nie so realistisch und genau, und es ist jetzt möglich, Ihre Maschine kontinuierlich zu überwachen und den Fehler sofort zu identifizieren, um schnell eingreifen zu können.

MaaS | Machine as a Service

Die Büromaschinen-, Flugzeugtriebwerk- und Medizintechnikindustrie nutzen alle das Modell der Maschine als Dienstleistung. Rolls Royce zum Beispiel bietet seinen Kunden die Möglichkeit, für eine bestimmte Betriebsstunde einer Maschine zu bezahlen, anstatt die Maschine zu kaufen.

Die Einführung von Maschinen als Servicemodell ist definitiv etwas, das sowohl Maschinenhersteller als auch Fabrikbesitzer in Betracht ziehen sollten, um ihre Einnahmen und Gewinne zu steigern. Die „intelligenten“ Fabriken der Zukunft dürften das Modell „Maschinen als Dienstleistung“ zunehmend übernehmen, da es die Investitionskosten senkt, die Fabrik eingerichtet werden kann und die Produktion schnell anlaufen kann. Die Maschinenhersteller profitieren von diesem Modell, da sie einen konstanten Einkommensstrom aus ihren Maschinen erhalten und ihren Marktanteil erhöhen können.

Maschinenhersteller, die das Modell Maschinen als Dienstleistung in Betracht ziehen, sollten zunächst sicherstellen, dass ihre Maschine so konzipiert ist, dass sie sowohl dem Maschinenhersteller als auch den Kunden, die die Maschinen nutzen, die benötigten Daten liefert. OEMs sollten die neueste IoT-Technologie in ihre Maschinen einbauen, damit sie die Nutzung ihrer Maschinen in Echtzeit und den Produktoutput effektiv überwachen können. OEMs sollten sich Gedanken über den Prozentsatz machen, den sie für die Produktionsleistung bzw. die Nutzungszeit ihrer Maschinen beanspruchen werden. Außerdem sollten sie mit ihren Kunden die Möglichkeiten der Predictive Maintenance und Reparatur besprechen und Pakete für die Predictive Mainteinance anbieten.

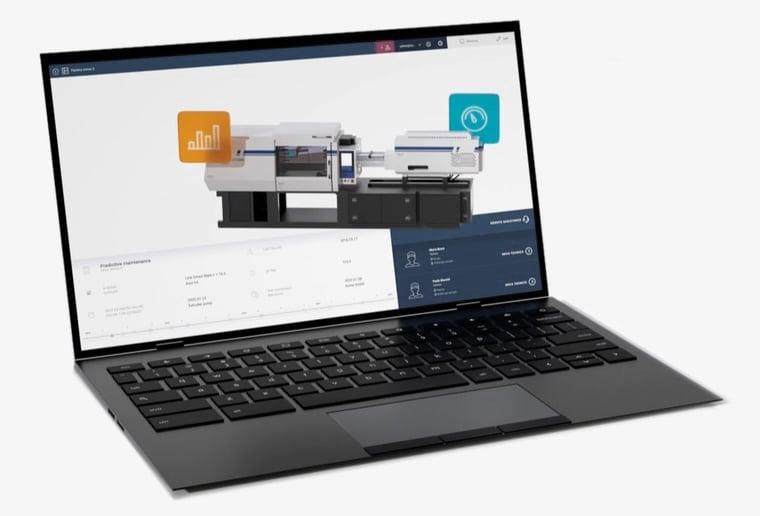

Predictive Maintenance

Bei der prädiktiven Instandhaltung handelt es sich um einen präventiven Ansatz zur Entdeckung von Fehlern, Wartung und Reparatur von Fabrikanlagen, bevor diese ausfallen. Wie jedes Industrie 4.0-Konzept stützt sich auch dieser Ansatz auf Datenerfassung und -analytik. Die Fähigkeit, die historischen und aktuellen Daten zu verstehen, die eine Produktionsanlage produziert, ist die Grundlage für die Automatisierung von Wartungsaufgaben sowohl auf Komponenten- als auch auf Baugruppenebene.

Obwohl die vorausschauende Wartung ein Konzept der Industrie 4.0 ist, gilt sie sowohl für alte als auch für relativ neue Anlagen. Durch vorausschauende Wartung können Ausfallzeiten um ca. 20% reduziert werden. Durch die Möglichkeit, den Prozess zu automatisieren, kann dieser Prozentsatz weiter erhöht und ungeplante Ausfallzeiten reduziert werden.

Terminierung und Planung

Produktionsplanung und Terminplanung werden gemeinhin als Synonyme für dieselbe industrielle Planungsaktivität angesehen.

Es ist jedoch notwendig, darauf hinzuweisen, dass es Unterschiede zwischen diesen beiden Konzepten gibt: Der wichtigste Unterschied zwischen Scheduling und Planung besteht darin, dass ersteres festlegt, wer und wann Operationen durchgeführt werden, während letzteres bestimmt, was und in welcher Menge zu tun ist. Die Terminplanung bezieht sich hauptsächlich auf zeitliche Aspekte und wirkt sich auf Ressourcen und Produktionssysteme aus, während sich die Planung hauptsächlich auf Aspekte bezieht, die mit der Produktion zu tun haben.

Obwohl es sich um unterschiedliche Prozesse handelt, arbeiten sie im Hinblick auf die Produktionsplanung synchron zueinander. Da der eine vom anderen abhängt, ist es wichtig, dass die Planungskomponente genau ausgeführt wird, um einen effizienten Produktionsplan zu erstellen. Die Überbrückung von Diskrepanzen zwischen den beiden Prozessen gewährleistet effiziente Ergebnisse für das Unternehmen als Ganzes. Planung und Disposition sind unerlässlich für alle, deren Ziel es ist, einen vollständigen Produktionsplan zu haben und ihre Ressourcen optimal zu nutzen.

Mehr Fließfähigkeit

Erzielen Sie eine größere Fließfähigkeit bei der Aggregation von Daten und verschaffen Sie sich so einen vollständigen Überblick über die Produktionssituation, um Entscheidungsprozesse auf der Grundlage zuverlässiger und aktueller Daten zu ermöglichen.

Szenario-Simulation

Arbeiten Sie in einer „Was-wäre-wenn“-Perspektive, indem Sie Simulationen zukünftiger Produktionsszenarien durchführen, die nicht nur auf vorher festgelegten Lagerbestellungen und/oder Produktionsbeschränkungen, sondern auch auf Nachfrageprognosen basieren. Simulieren Sie Lieferszenarien, die nach Kundenpriorität, Produkttyp und Lagerbestand optimiert sind.

Maximierung der Produktionsleistung

Erhöhung der Verfügbarkeit der Produktionssysteme, Optimierung der Werkzeugbereitstellungszeiten. Optimierung der Ressourcen bei der Ausführung der vom Produktionsleiter festgelegten betrieblichen Aktivitäten und Hauptfunktionen sowie des Energieverbrauchs.

Beinahe-Echtzeit

Arbeiten mit Daten nahezu in Echtzeit. Abhängig von Alarmen oder unvorhergesehenen Ereignissen kann CORVINA in Echtzeit umschalten